Aufbau eines Ersatzmotors für die CB 750 K

Der Motor meiner 750K zeigt erste Verschleißerscheinungen, daher möchte ich nach und nach einen Motor überholen. Mit welchem Aufwand und wie weit ich das machen werde wird sich zeigen, da ich möglichst viele Teile wiederverwenden möchte, auch um die Kosten im Rahmen zu halten. Daher wird das Beurteilen und Vermessen der einzelnen Teile sehr wichtig sein. In meiner Werkstatt habe ich schon einiges an Spezialwerkzeug, doch bei einzelnen Arbeitsschritten werde ich um Neuanschaffungen nicht herumkommen, manche Arbeiten werde ich auch vergeben müssen.

Der Motor meiner 750K zeigt erste Verschleißerscheinungen, daher möchte ich nach und nach einen Motor überholen. Mit welchem Aufwand und wie weit ich das machen werde wird sich zeigen, da ich möglichst viele Teile wiederverwenden möchte, auch um die Kosten im Rahmen zu halten. Daher wird das Beurteilen und Vermessen der einzelnen Teile sehr wichtig sein. In meiner Werkstatt habe ich schon einiges an Spezialwerkzeug, doch bei einzelnen Arbeitsschritten werde ich um Neuanschaffungen nicht herumkommen, manche Arbeiten werde ich auch vergeben müssen.

Als Basis habe ich drei Motoren, teils unvollständig, die mir eine gute Ausgangsbasis bieten.

Ein Motor kommt von einem Boardmember, hat ca. 70.000km gelaufen. Das Getriebe ist OK, die Kupplungsfedern wurden schon erneuert, doch der Motor hat exzessiven Ölverbrauch. Beim Abnehmen von Zylinderkopf und Zylinder zeigte sich, daß die Ölabstreifringe in den Kolben festgebacken waren. Ansonsten ist der Block sehr verschmutzt, aber scheint OK.

Der zweite Motor ist ein Tauschobjekt, war teilzerlegt und soll angeblich 50.000km gelaufen haben. Allerdings hat jemand an dem Motor rumgeschraubt und in Unkenntnis viele Schrauben mit viel zu hohem Drehmoment angezogen, die Schrauben teils überdehnt. der Zylisatz ist noch OK, der Kopf wird sich als defekt erweisen, doch dazu später mehr. Auf jeden Fall werde ich Teile aus diesem Motor nur mit viel Vorsicht übernehmen.

Der dritte Motor ist ein total verdreckter Rumpfmotor einer RC04, also der 750er Bol d'Or, der als Schrauben- und Kleinteilspender dienen wird.

Da ich alle drei Motoren mehr oder weniger umsonst bekommen habe , ist die Ausgangsbasis schonmal sehr günstig. Die Bilder zeigen den Transport des 70.000km-Motors, der sich über mehrere Monate hinzog. Ein Freund hat den Motor im Frühjahr 2008 vom Honda-Board-Member abgeholt und bei sich eingelagert. Im Sommer war ich da, allerdings mit meiner 750er, doch wir brachten den Motor nach Worms, wo ein anderer Member mit seinem LKW stand, den Motor dann mit nach Hause Richtung Aachen nahm, später hat mich seine Frau auf der Durchreise besucht und den Motor im Herbst 2008 mitgebracht.

, ist die Ausgangsbasis schonmal sehr günstig. Die Bilder zeigen den Transport des 70.000km-Motors, der sich über mehrere Monate hinzog. Ein Freund hat den Motor im Frühjahr 2008 vom Honda-Board-Member abgeholt und bei sich eingelagert. Im Sommer war ich da, allerdings mit meiner 750er, doch wir brachten den Motor nach Worms, wo ein anderer Member mit seinem LKW stand, den Motor dann mit nach Hause Richtung Aachen nahm, später hat mich seine Frau auf der Durchreise besucht und den Motor im Herbst 2008 mitgebracht.

Später werden noch zwei Motoren dazukommen....

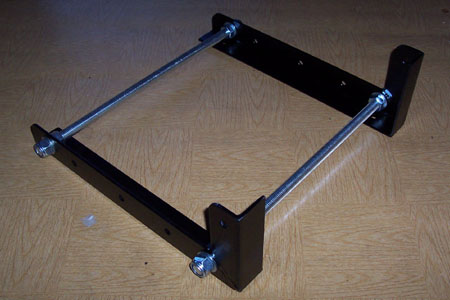

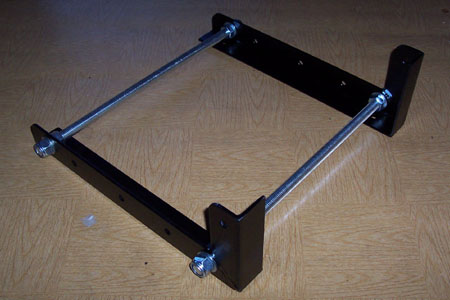

Damit die doch recht schweren Motoren transportiert und auch auf der Werkbank ohne Schwierigkeiten gehändelt werden können, habe ich nach einem mehrfach erprobten Bauplan zwei Montageständer gebaut. Einer hat Räder, um den Block auch rollen zu können, der zweite bisher nicht. Mein Dank geht hier an Rainer, meinen genialen Schrauberkumpel, der mir die Teile von Bekannten fertigen ließ. Den Bauplan gebe ich auf Anfrage gerne weiter.

Werkbank ohne Schwierigkeiten gehändelt werden können, habe ich nach einem mehrfach erprobten Bauplan zwei Montageständer gebaut. Einer hat Räder, um den Block auch rollen zu können, der zweite bisher nicht. Mein Dank geht hier an Rainer, meinen genialen Schrauberkumpel, der mir die Teile von Bekannten fertigen ließ. Den Bauplan gebe ich auf Anfrage gerne weiter.

Doch nun geht es los. Ich habe den Aufbau in einzelne Baugruppen und Arbeitsschritte gegliedert, wobei es durchaus sein kann, daß ich parallel an mehreren Baugruppen arbeite.

Doch nun geht es los. Ich habe den Aufbau in einzelne Baugruppen und Arbeitsschritte gegliedert, wobei es durchaus sein kann, daß ich parallel an mehreren Baugruppen arbeite.

Vorrangig habe ich mir den Zylinder mit Kolben und den Zylinderkopf vorgenommen, damit ich, falls der Ölverbrauch vom jetzt eingebauten Motor extrem ansteigt, diese Teile auf meinen bisherigen Motorblock setzen kann.

Schritt 1: Zylinder und Kolben

Zur Beurteilung habe ich zwei Zylinder mit Kolben zur Auswahl. Der Zylinder aus dem 70.000km-Motor scheidet direkt aus, da die Laufbahnen sehr schlecht aussehen und außerdem Standschäden zu sehen sind. Die Ölabstreifringe waren in den Kolben festgebacken und ließen sich erst nach langem Einweichen in Radglanz lösen. Die Kolben selbst sind erstaunlicherweise in einem sehr guten Zustand, alle vier weitab der Verschleißgrenze. Die Ringe sind jedoch Schrott. Der Zylinder landet erst einmal im Lager, falls ich einen Zylinder zum Aufbohren brauche, ist der erste Wahl.

Zur Beurteilung habe ich zwei Zylinder mit Kolben zur Auswahl. Der Zylinder aus dem 70.000km-Motor scheidet direkt aus, da die Laufbahnen sehr schlecht aussehen und außerdem Standschäden zu sehen sind. Die Ölabstreifringe waren in den Kolben festgebacken und ließen sich erst nach langem Einweichen in Radglanz lösen. Die Kolben selbst sind erstaunlicherweise in einem sehr guten Zustand, alle vier weitab der Verschleißgrenze. Die Ringe sind jedoch Schrott. Der Zylinder landet erst einmal im Lager, falls ich einen Zylinder zum Aufbohren brauche, ist der erste Wahl.

Der Zylinder aus dem 50.000km-Motor ist da besser, die Laufbahnen sehen gut aus.

Zu den Messwerten: Da ich ein Innenmessgerät habe, konnte ich die Laufbuchsen komplett auf Laufspiel und Konizität prüfen. Honda gibt ein Neumaß von 62mm vor, bei einem Verschleißmaß von 62,1mm. Dieses Verschleißmaß wird an 2 Meßpunkten erreicht. Die Kolben haben neu ein Einbaumaß von 61,98 bis 61,95mm und ein Verschleißmaß von 61,90mm. Vermessen haben die Kolben zweimal 61,94mm, einmal 61,93mm und einmal 61,91mm. Das Kolbenspiel gibt Honda mit maximal 0,1mm an, wird also an zwei Meßpunkten mit insgesamt 0,19mm stark überschritten, liegt fast überall zu hoch. Mit einem Kolben aus dem anderen Satz könnte ich dieses Spiel verkleinern, möchte ich aber nicht, da hier Kolben und Zylinder aufeinander eingelaufen sind. Das Ringstoßmaß ist noch innerhalb der Toleranz.

Den Kolben-Zylindersatz sehe ich trotzdem als nicht schlecht an, denn wenn ich bedenke, wie das Kolbenspiel bei Motoren mit 100.000km aussieht, obwohl noch ausreichend Kompression vorhanden ist, ist der Satz für mich die erste Wahl, wenn ich die Kurbelwellenlager nicht erneuere.

Den Kolben-Zylindersatz sehe ich trotzdem als nicht schlecht an, denn wenn ich bedenke, wie das Kolbenspiel bei Motoren mit 100.000km aussieht, obwohl noch ausreichend Kompression vorhanden ist, ist der Satz für mich die erste Wahl, wenn ich die Kurbelwellenlager nicht erneuere.

Ein neu gebohrter Zylinder mit neuen Kolben und Kolbenringen erfordert auch neue Kurbelwellen- und Pleuellager, sonst wird ein Lagerschaden nicht lange auf sich warten lassen.

Den Zylinder habe ich mittlerweile gründlich gereinigt, ist schon erstaunlich, was man so aus einem dreckigen Zylinder holen kann.

Außerdem überlege ich, ob ich den Zylinder mit einer Flex-Hone-Bürste nachhone, um den Laufbahnen wieder etwas Rauigkeit zu geben. Die Bürste ist aber relativ teuer, knapp 70 Euro mit Versand. Außerdem muß ich mit einem Materialabtrag von ca. 0,01mm rechnen, bei meinem Zyliset leider etwas viel.

Die Kolben habe ich bisher nicht gereinigt, da mein Ultraschallbad defekt ist, werde also erstmal nur die Kolbenböden entkoken.

Das Zyliset kommt, so es plan ist, gut eingeölt und verpackt aufs Lager. Vielleicht findet sich ja noch ein besseres Set.

Wenn ich aufgrund von extremen Ölverbrauchs innerhalb der Saison nur den Kopf wechsel, werde ich auf jeden Fall den eingebauten Zylindersatz vermessen und nachfolgend das bessere Set verwenden.

Kleines Update und zugleich Abschluß dieser Baugruppe: Heute bekam ich das Haarlineal geliefert, konnte somit den Zylinder auf Verzug messen: Dieser liegt <0,02mm und damit bei weitem in der von Honda vorgegebenen Grenze von 0,1mm. Damit kann ich mir das Planen sparen, der Zyli liegt jetzt mit gut eingefetteten Laufbahnen auf Lager. Die Kolben werde ich reinigen, wenn mein Ultraschall-Gerät zurück ist.

Es geht doch weiter: Habe in dem uns wohlbekannten Auktionshaus ein Kolben/Zylinderset ersteigert, soll angeblich erst 20.000km gelaufen sein.

Ich habe das Set sofort nach Eingang ausgiebig vermessen und  bin mit den Werten doch recht zufrieden:

bin mit den Werten doch recht zufrieden:

Die Verschleißgrenze von 62,1mm wird zwar an einem Meßpunkt knapp erreicht, aber ansonsten sind alle Werte recht gut, auch die Verschleißgrenzen für Konizität und Ovalität werden nirgendwo überschritten.

Alle vier Kolben haben einheitlich einen Durchmesser von 61,96mm und sind damit entschieden besser als meine bisherigen Kolben. Das Kolbenspiel liegt zwar mit bis zu 0.13mm außerhalb der Toleranz, doch sehe ich diesen Wert nicht ganz so eng.

Die Laufflächen der Zylinder lassen noch Honspuren erkennen. Zwar sind Laufspuren zu sehen und außerdem zwei kleine Stellen, die bei der Lagerung entstanden sind, doch insgesamt ein guter Kauf. Die 20.000km werden trotzdem ein geschönter Wert sein.

Inzwischen habe ich die Zylinderbank gründlich gereinigt und gut gefettet weggepackt. Vorher habe ich natürlich nachgeschaut, wie plan der Zylinder ist: Alles in Ordnung, 0,6mm sind innerhalb der Toleranz. Die Kolben, die ich oben Abgebildet habe, sind noch nicht gereinigt.

Schritt 2: Zylinderkopf

Am Anfang kommt wie sooft erstmal das Werkzeug: Ein Tool zum Ventile ausbauen habe ich geschenkt bekommen, eine Zange von Hazet zum Entfernen der alten Ventilschaftdichtungen geliehen. Und seit dem letzten Einkauf bei einem der großen drei bin ich Besitzer eines Aufsetzwerkzeugs für Ventilschaftdichtungen.

Der zweite Schritt ist die Auswahl des Zylinderkopfes, da ich meinen Motor nicht zerlegen sondern einen Kopf aus dem Ersatzteilfundus nehmen möchte. Ich habe zwei Köpfe zur Auswahl, den mit den besseren Lagerflächen der Nockenwellen nehme ich. Alle Gewinde sind in Ordnung, alle Nockenwellenböcke sind vorhanden. Auch die Stehbolzen der Krümmerflansche sind einwandfrei. Einzig das Gewinde vom Steuerkettenspanner sieht nicht mehr so gut aus. Vielleicht werde ich einen Timesert-Einsatz montieren. Die Schrauben der Nockenwellenböcke werde ich aber alle erneuern müssen, da es ein Vorschrauber mit dem Anziehen zu gut meinte und die Schrauben überdehnt hat.

Als nächstes werden alle Ventile demontiert, bei 16 Stück doch schon eine Arbeit von locker 2 Stunden. Die alten Ventilschaftdichtungen lassen sich mit der Zange sauber ziehen, wenn man erstmal den Trick raus hat. Sie waren absolut hart und bröselig. Die Ventile stehen erst einmal sauber in Reihe auf der Werkbank.

bei 16 Stück doch schon eine Arbeit von locker 2 Stunden. Die alten Ventilschaftdichtungen lassen sich mit der Zange sauber ziehen, wenn man erstmal den Trick raus hat. Sie waren absolut hart und bröselig. Die Ventile stehen erst einmal sauber in Reihe auf der Werkbank.

Dann kommt die Reinigung vom Zylinderkopf: zweimaliges Einweichen in Kaltreiniger und nachfolgendes Abspritzen mit dem Hochdruckreiniger läßt schon einmal einiges an Dreck verschwinden. Dann kommt die Messingbürste sowie ein Topfschwamm zum Einsatz. Ob ich den Kopf noch strahlen werde, wird sich zeigen.

Dann kommt die Reinigung vom Zylinderkopf: zweimaliges Einweichen in Kaltreiniger und nachfolgendes Abspritzen mit dem Hochdruckreiniger läßt schon einmal einiges an Dreck verschwinden. Dann kommt die Messingbürste sowie ein Topfschwamm zum Einsatz. Ob ich den Kopf noch strahlen werde, wird sich zeigen.

Dann kommen die Brennräume und Kanäle, die mich immernoch beschäftigen: Der Dremel mit Draht- und Messingbürsten kommt zum Einsatz, bis sämtliche Ölkohle bekämpft ist. Die Brennräume sind bereits sauber, doch die Kanäle wollen noch geglättet werden. Mal schauen, wie sauber ich den Kopf zum Abschluß bekomme. Die Ventilsitze sehen jedenfalls noch gut aus, so daß ich denke, daß es mit einem Einschleifen getan ist.

Es geht weiter: Ich habe das erste Ventil gereinigt, poliert und mit Vor- und Nachschleifpaste neu eingeläppt.

Es geht weiter: Ich habe das erste Ventil gereinigt, poliert und mit Vor- und Nachschleifpaste neu eingeläppt.

Das Ventil und der Sitz sind sehr sauber, die Sitzbreite beträgt 1,2mm (Soll: 0,99-1,27mm, Verschleißgrenze 1,5mm). Die Ventile sind gehärtet, daher sollte nur die Ölkohle entfernt, nicht aber die doch recht dünne Härtung beschädigt werden.

Das Ventil und der Sitz sind sehr sauber, die Sitzbreite beträgt 1,2mm (Soll: 0,99-1,27mm, Verschleißgrenze 1,5mm). Die Ventile sind gehärtet, daher sollte nur die Ölkohle entfernt, nicht aber die doch recht dünne Härtung beschädigt werden.

Der Kopf wurde schon einmal von einem Vorbesitzer zerlegt, was man an den Spuren einer Ventilfederpresse sehen kann.

Die Einlaßventile sind scheinbar alle OK, Die Sitze liegen bei einer Breite von ca. 1,3mm, sind also kurz vor der Verschleißgrenze. Ich hoffe, daß das keine Probleme ergibt.

Die Auslaßventile sind allerdings nicht so schön, die Sitzflächen an den Ventilen sind teilweise nicht mehr reparabel. Wenn ich alle Ventile überarbeitet habe, werde ich den zweiten Kopf zerlegen und hoffe, dort die fehlenden Ventile in ordentlicher Qualität zu finden. Sonst muß ich in den sauren Apfel beißen und ein paar neue Ventile kaufen.

Kleines Update: Die Arbeiten gehen weiter.  Inzwischen ist der Kopf final grundgereinigt, d.h. ich habe ihn ca. 3 Std. mit Backofenreiniger behandelt und danach mehrfach gespült und mit normalem Reiniger gewaschen. Die Beläge sind sehr gut abgegangen, einzig in einigen Ecken sind noch Verkrustungen. Vielleicht werde ich die noch mit einem kleinen Schraubenzieher abschaben. Auf jeden Fall kann ich mir ein Glasperlstrahlen sparen.

Inzwischen ist der Kopf final grundgereinigt, d.h. ich habe ihn ca. 3 Std. mit Backofenreiniger behandelt und danach mehrfach gespült und mit normalem Reiniger gewaschen. Die Beläge sind sehr gut abgegangen, einzig in einigen Ecken sind noch Verkrustungen. Vielleicht werde ich die noch mit einem kleinen Schraubenzieher abschaben. Auf jeden Fall kann ich mir ein Glasperlstrahlen sparen.

Die Ventile sind alle poliert und eingeschliffen. Drei Auslaßventile hatten eine so schlechte Dichtfläche, daß ich sie aussortiert habe. Der zweite Kopf mußte als Spender herhalten. So habe ich letztlich alles zum Zusammenbau zusammen, doch daß wird der nächste Schritt, denn zuvor müssen erst noch die Ventilfedern vermessen werden.

Die Ventile sind alle poliert und eingeschliffen. Drei Auslaßventile hatten eine so schlechte Dichtfläche, daß ich sie aussortiert habe. Der zweite Kopf mußte als Spender herhalten. So habe ich letztlich alles zum Zusammenbau zusammen, doch daß wird der nächste Schritt, denn zuvor müssen erst noch die Ventilfedern vermessen werden.

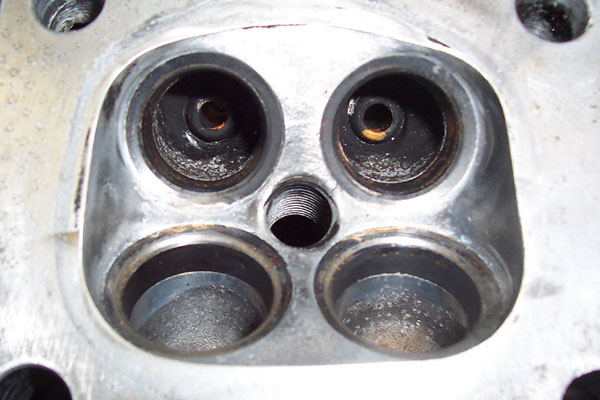

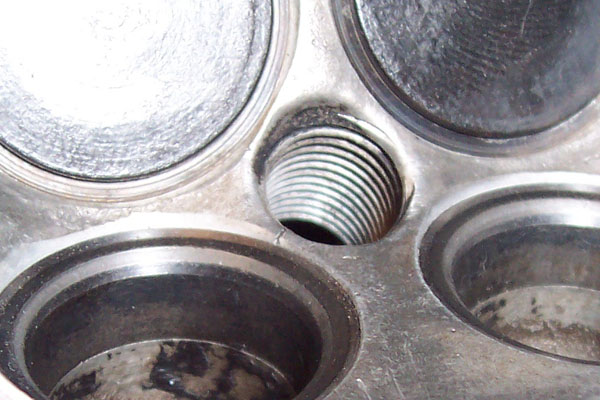

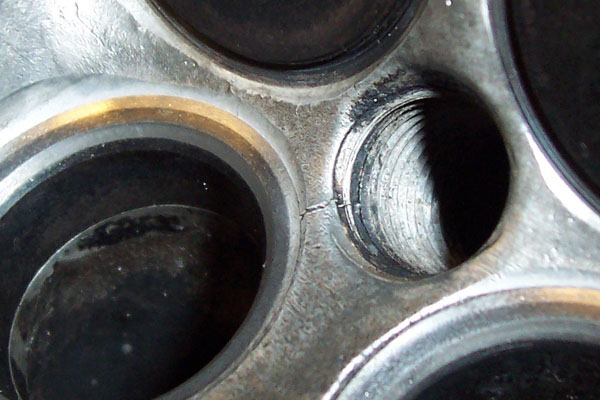

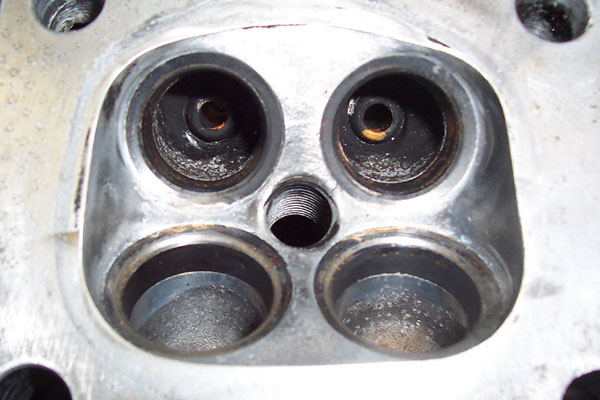

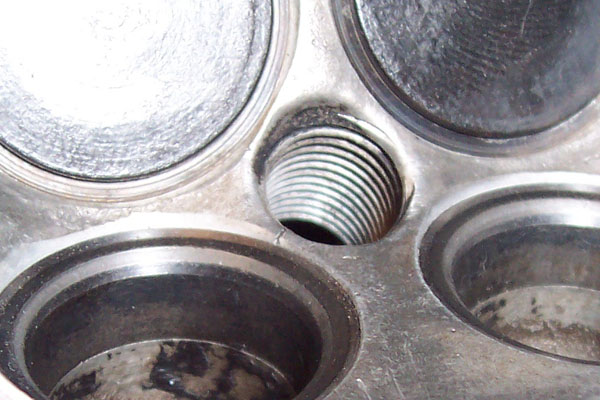

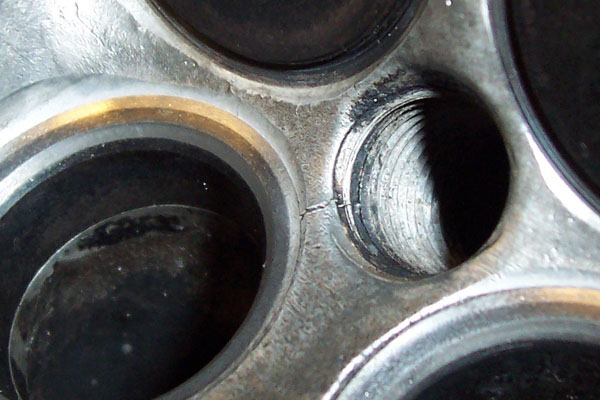

Heute ging es weiter, die Ventilfedern sind vermessen, alle im grünen Bereich. Dann habe ich die ersten 4 Ventilschaftdichtungen eingesetzt, die Ventile mit Molybdän-Fett eingestrichen, nachfolgend die Unterlegscheiben und Federn aufgesetzt und alles zusammengebaut. Bei der Kontrolle dann der Schock: Ein Riss zwischen Ventilsitz und Kerzengewinde, nicht tief, doch erstmal muß ich in Erfahrung bringen, was ich machen soll. Schlimmstenfalls ist der Kopf für die Tonne und die Arbeiten beginnen mit einem neuen Kopf von vorn. Nachfolgend ein paar Bilder:

Heute ging es weiter, die Ventilfedern sind vermessen, alle im grünen Bereich. Dann habe ich die ersten 4 Ventilschaftdichtungen eingesetzt, die Ventile mit Molybdän-Fett eingestrichen, nachfolgend die Unterlegscheiben und Federn aufgesetzt und alles zusammengebaut. Bei der Kontrolle dann der Schock: Ein Riss zwischen Ventilsitz und Kerzengewinde, nicht tief, doch erstmal muß ich in Erfahrung bringen, was ich machen soll. Schlimmstenfalls ist der Kopf für die Tonne und die Arbeiten beginnen mit einem neuen Kopf von vorn. Nachfolgend ein paar Bilder:

Meine Befürchtungen haben sich bewahrheitet, der Kopf ist wirtschaftlich nicht mehr reparabel und die Gefahr, daß sich der angrenzende Ventilsitz löst, ist einfach zu groß. Also habe ich nur noch die brauchbaren Teile abgeschraubt und den Kopf nachfolgend in den Schrott gestellt.

Meine Befürchtungen haben sich bewahrheitet, der Kopf ist wirtschaftlich nicht mehr reparabel und die Gefahr, daß sich der angrenzende Ventilsitz löst, ist einfach zu groß. Also habe ich nur noch die brauchbaren Teile abgeschraubt und den Kopf nachfolgend in den Schrott gestellt.

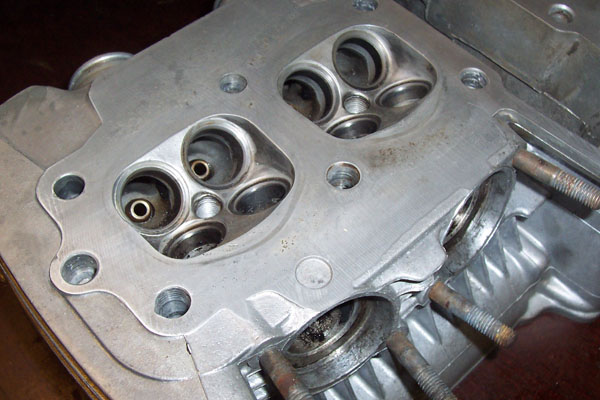

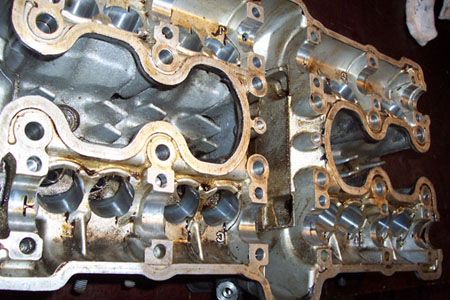

Die Reinigung beim nächsten Kopf ging schneller:

Die Reinigung beim nächsten Kopf ging schneller:

Einen Abend Ventile demontieren, alte Schaftdichtungen ziehen, Kopf in Kaltreiniger baden, nachfolgend mit Backofenr einiger behandeln, mehrfach spülen, die Reste von wilden Dichtungskleberorgien entfernen und die schlimmsten Stellen nochmals mit Backofenreiniger einpinseln.

einiger behandeln, mehrfach spülen, die Reste von wilden Dichtungskleberorgien entfernen und die schlimmsten Stellen nochmals mit Backofenreiniger einpinseln.

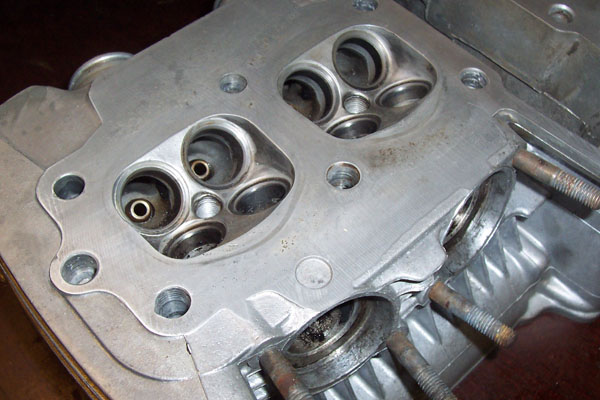

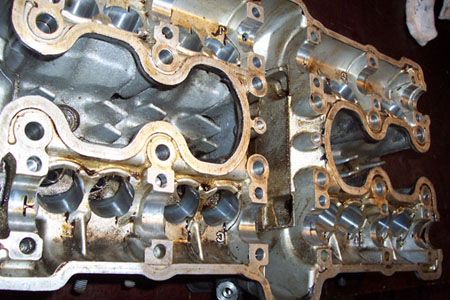

Den nächsten Abend den Kopf mit Kaltreiniger einpinseln und nach ca. einer halben Stunde den Kopf mit einem Hochdruckreiniger und einer Dreckfräse abspritzen. Die Bilder zeigen den Kopf vor und nach der Kur.

Den nächsten Abend den Kopf mit Kaltreiniger einpinseln und nach ca. einer halben Stunde den Kopf mit einem Hochdruckreiniger und einer Dreckfräse abspritzen. Die Bilder zeigen den Kopf vor und nach der Kur.

Die Ventile habe ich einfach nur einläppen brauchen, alle Sitze sehen super aus und die Schäfte haben auch nicht zuviel Spiel. Doch nun kommt ein Problem dazu: Ursprünglich kamen Zylinderkopf und der schon vorbereitete Zylinder von demselben Motor, so daß ich normal auf die Passung der beiden Teile vertrauen konnte. Nun muß ich aber überprüfen, ob die Dichtflächen von Zylinder und Zylinderkopf plan sind. Dazu habe ich mir ein Haarlineal geordert, daß aber wohl erst nächste Woche geliefert wird. Vorher werde ich auch nicht die Ventile montieren.

Alles liegt nun auf der Werkbank, Weiter geht es, wenn das Haarlineal da ist.

Finales Update und zugleich Abschluß dieser Baugruppe: Heute bekam ich das Haarlineal geliefert, konnte somit ebenso denZylinderkopf auf Verzug messen: Dieser liegt <0,02mm und damit bei weitem in der von Honda vorgegebenen Grenze von 0,1mm.

Damit konnte ich die Ventile mit neuen Schaftdichtungen montieren und den Kopf gut eingeölt weglegen

Schritt 3: Das Gehäuse

Der Neuaufbau meines Motors für die CB750K zieht sich, immer wieder kommen neue Ideen, doch der Weg dahin gestaltet sich als schwieriger, wie ich zunächst ahnte.

Da dachte ich, ich könnte mir viel Arbeit ersparen und einen fertigen Motor kaufen. Leider war der wirklich "fertig", doch schob er letztlich einen doch recht zügigen Aufbau an. Vorweg aber die Beschreibung der Motoren:

Motor Nr. 1: Ich habe letztes Jahr einen Motor gekauft, der eigendlich überholt sein sollte.

Diesen Motor wollte ich jetzt lackieren, damit er optisch besser in meine Maschine passt. Doch als ich den Motor näher inspizierte, kamen doch diverse Schäden zutage, die es mir unmöglich machen, diesen Motor einfach einzubauen. Von einem gefressenen Zündkerzengewinde über defekte Limadeckel-Gewinde bis zu Metallteilen in der Ölwanne ist alles dabei.

Diesen Motor wollte ich jetzt lackieren, damit er optisch besser in meine Maschine passt. Doch als ich den Motor näher inspizierte, kamen doch diverse Schäden zutage, die es mir unmöglich machen, diesen Motor einfach einzubauen. Von einem gefressenen Zündkerzengewinde über defekte Limadeckel-Gewinde bis zu Metallteilen in der Ölwanne ist alles dabei.

Hier sind die Teile, die ich in der Ölwanne gefunden habe.

Hier sind die Teile, die ich in der Ölwanne gefunden habe.

Der Zylinderkopf, alles sieht sehr gut aus.

Der Zylinderkopf, alles sieht sehr gut aus.

Ein gebrochener Steuerkettenspanner. Seltsamerweise ging der Spanner ohne Lösen der Spannschraube zu demontieren. Kein Wunder, später stellte sich heraus, daß jemand das defekte Gewinde der Spannerschraube mit Helicoil reparierte, nur leider so stümperhaft, daß die Spannschraube garnicht erst bis zum Spanner durchkam.....

Ein gebrochener Steuerkettenspanner. Seltsamerweise ging der Spanner ohne Lösen der Spannschraube zu demontieren. Kein Wunder, später stellte sich heraus, daß jemand das defekte Gewinde der Spannerschraube mit Helicoil reparierte, nur leider so stümperhaft, daß die Spannschraube garnicht erst bis zum Spanner durchkam.....

Teile aus der Ölwanne finden sich wieder, hier die Seitenführung der Führungsschiene.

Teile aus der Ölwanne finden sich wieder, hier die Seitenführung der Führungsschiene.

Hammer! Und DER Motor hat gelaufen.

Hammer! Und DER Motor hat gelaufen.

Nochmal der Schaden.

Nochmal der Schaden.

Kurbelwellenlagerung extrem....

Kurbelwellenlagerung extrem....

...und extremer....

...und extremer....

Die Kolben zeigen sich in bestem Zustand, haben ein einwandfreies Laufbild. Durchgemessen haben sie ein Maß von 61,93mm.

Die Kolben zeigen sich in bestem Zustand, haben ein einwandfreies Laufbild. Durchgemessen haben sie ein Maß von 61,93mm.

Insgesamt liegen bei diesem Motor Licht und Schatten dicht beieinander. Angeblich hat der Motor erst 40.000km gelaufen, die Kolben und auch das Getriebe bestätigen dies. Beim Zerlegen zeigte sich, daß der Motor bisher nicht geöffnet wurde. Das Getriebe wird in den neuen Motor einziehen, die Pleuel sind in einem einwandfreien Zustand, die Kurbelwelle findet den Weg in den Schrott. Der Zylinderkopf muß überholt werden, schreit nach viel Arbeit, da ein Zündkerzengewinde defekt ist und auch das Gewinde vom Steuerkettenspanner repariert werden muß.

Motor Nr. 2: Der zweite Motor hat bereits 80.000km auf der Uhr, wurde ausgebaut, da die Zylinderkopfdichtung durchblies. Beim Zerlegen zeigte sich, daß dies ein sehr gesunder Motor ist.

Die Kolben sehen sehr rustikal aus, später werde ich den Zylindersatz vermessen.

Die Kolben sehen sehr rustikal aus, später werde ich den Zylindersatz vermessen.

Der Filter sitzt doch arg zu, ein Zeichen für die etwas zu reichliche Verwendung von Dichtmasse.

Der Filter sitzt doch arg zu, ein Zeichen für die etwas zu reichliche Verwendung von Dichtmasse.

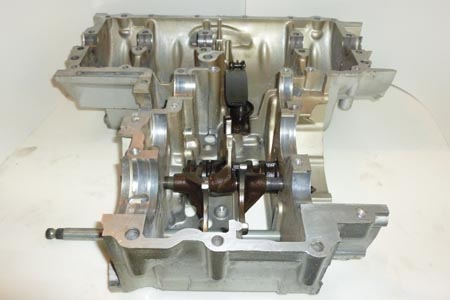

Motor Nr. 3: Der RC04-Rumpfmotor, eigendlich als Ersatzteilträger gedacht war, soll nun die Basis für einen Neuaufbau bilden. Doch zunächst muß der Motor zerlegt und gereinigt werden.

Der Motor vor dem Zerlegen, sehr verdreckt, aber mit den gleichen Kennbuchstaben für die Kurbelwellenlagerung.

Der Motor vor dem Zerlegen, sehr verdreckt, aber mit den gleichen Kennbuchstaben für die Kurbelwellenlagerung.

Beim Zerlegen finden sich dann so nette Späne....

Beim Zerlegen finden sich dann so nette Späne....

...ebenso in der Ölwanne...

...und im Kurbelgehäuse...

...und im Kurbelgehäuse...

...sowie im Getriebe. Ich dachte erst, der Motor hätte einen Pleuellagerschaden, doch die Lager sind OK, nirgends kann ich erkennen, wo der Motor Späne geworfen hat. Dann entdeckte ich, daß die Späne aus Aluminium sind, dann fand sich auch die Stelle: Die Steuerkette war viel zu lose, vielleicht sogar durch einen defekten Spanner, und hat an einer Ecke vom Gehäuse gefräst. Doch der Schaden ist gering. Das Gehäuse sieht sehr gut aus, wird nach einer gründlichen Reinigung eine gute Basis für einen Neuaufbau abgeben

...sowie im Getriebe. Ich dachte erst, der Motor hätte einen Pleuellagerschaden, doch die Lager sind OK, nirgends kann ich erkennen, wo der Motor Späne geworfen hat. Dann entdeckte ich, daß die Späne aus Aluminium sind, dann fand sich auch die Stelle: Die Steuerkette war viel zu lose, vielleicht sogar durch einen defekten Spanner, und hat an einer Ecke vom Gehäuse gefräst. Doch der Schaden ist gering. Das Gehäuse sieht sehr gut aus, wird nach einer gründlichen Reinigung eine gute Basis für einen Neuaufbau abgeben

Die Getriebeteile habe ich erst einmal weggelegt, vielleicht kann ich ja noch was davon gebrauchen.

Das Gehäuse ist gereinigt, sieht auf dem Foto aber besser aus als in natura. Die schlimmsten Ecken hab ich nachlackiert. Nun wartet das Gehäuse auf den Zusammenbau.

Das Gehäuse ist gereinigt, sieht auf dem Foto aber besser aus als in natura. Die schlimmsten Ecken hab ich nachlackiert. Nun wartet das Gehäuse auf den Zusammenbau.

Schritt 4: Der Aufbau

Nun habe ich genug Teile zusammen, der Aufbau kann beginnen.

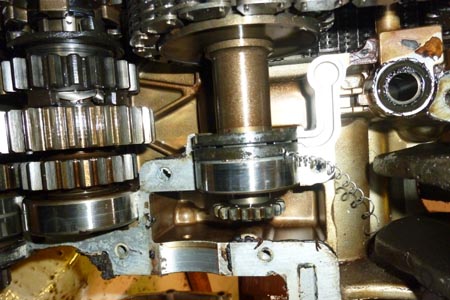

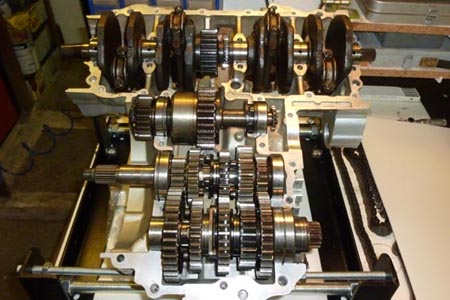

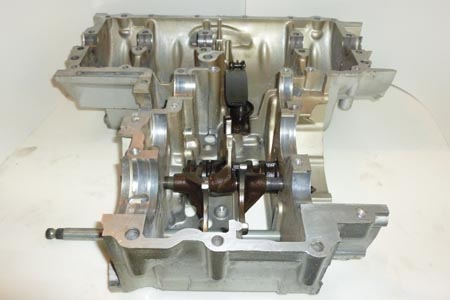

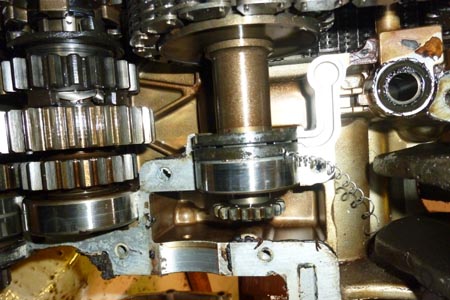

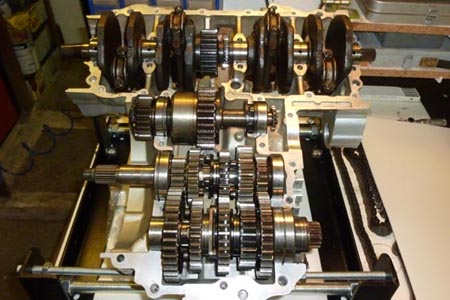

Das Getriebe aus dem ersten Motor und die Kurbelwelle aus dem zweiten Motor haben den Weg in das RC04-Gehäuse gefunden.

Das Getriebe aus dem ersten Motor und die Kurbelwelle aus dem zweiten Motor haben den Weg in das RC04-Gehäuse gefunden.

Das Ölspiel der Kurbelwelle habe ich mit Plastigauge vermessen: 0,06mm einheitlich auf allen Lagern, weit ab der Verschleißgrenze.

Das Ölspiel der Kurbelwelle habe ich mit Plastigauge vermessen: 0,06mm einheitlich auf allen Lagern, weit ab der Verschleißgrenze.

Nun heißt es, Bestandsaufnahme zu machen:

Das Getriebe ist in Ordnung, der Kurbeltrieb auch. Einen überholten Zylinderkopf habe ich, einen guten Zylindersatz ebenso. Die Primärkette ist OK, Spanner und Führung dafür auch. Die kurze Steuerkette ist in sehr gutem Zustand vorhanden, ein guter Spanner für beide Ketten auch. Was fehlt, ist die lange Steuerkette, so daß ich erstmal eine Bestellung starten muß.

Und wieder ein Schrauberabend, und wieder ein paar Ergebnisse.

Hier sieht man das Ölspiel der Pleuellager, kleiner als 0,05mm, dazu ein einwandfreies Lagerbild, besser geht es nicht.

Hier sieht man das Ölspiel der Pleuellager, kleiner als 0,05mm, dazu ein einwandfreies Lagerbild, besser geht es nicht.

Das Getriebe habe ich überprüft, ebenso die Lager. Eins muß ich neu besorgen, ist aber ein Standardlager, daß ich im Autozubehör bekomme. Kleinteile wie z. B. die Primärkettenführung und den entsprechenden Spanner habe ich montiert, ebenso die Schaltgabeln. Habe die späteren aus der RC04 genommen. Die Steuerkette sowie einige Kleinteile wie den Sicherungsring für den Kupplungskorb und die Kolbenbolzenklipse habe ich heute bestellt. In der Zwischenzeit werde ich mich um die Ölwanne kümmern, damit ich das Gehäuseunterteil nach Lieferung der Teile endmontieren kann.

Ein Blick auf das Unterteil vom Gehäuse mit den bereits montierten Schaltgabeln.

Ein Blick auf das Unterteil vom Gehäuse mit den bereits montierten Schaltgabeln.

Die Wartezeit auf die Ersatzteile nutze ich, um die restlichen Anbauteile zu reinigen und zu inspizieren.

Die Wartezeit auf die Ersatzteile nutze ich, um die restlichen Anbauteile zu reinigen und zu inspizieren.

Die Ölwanne ist gereinigt und wartet mit allen Schrauben auf den Einbau, ebenso die Ölführung.

Der Ölfilter ist neu, ebenso die O-Ringe und auch die natürlich wieder fehlende Scheibe zwischen Ölfilter und Andruckfeder.

Die Ölpumpe ist kontrolliert und der Ölpumpendeckel ist gereinigt und im Sichtbereich poliert.

Auch alle Gehäuseschrauben warten sauber und mit gereinigten Gewinden auf ihren Einsatz.

Die schmutzigsten Arbeiten sind gemacht (es sei denn, ich poliere noch einen Satz Deckel).

Beim Zerlegen der verschiedenen Motoren stieß ich übrigens auf zwei verschiedene Ölwannen-Versionen: Einmal die normale, die ich jetzt auch gereinigt montieren werde und eine, bei der die Ölkanäle für den Ölkühler schon vorbereitet sind. Dementsprechend gibt es auch zwei verschiedene Ölführungen.

Das fehlende Getriebelager, ein Normlager 6204, ist eingebaut, nun ist Warten auf die Steuerkette und die anderen Kleinteile angesagt.

Das fehlende Getriebelager, ein Normlager 6204, ist eingebaut, nun ist Warten auf die Steuerkette und die anderen Kleinteile angesagt.

Ein Bild der für den Einbau vorbereiteten Teile.....

Ein Bild der für den Einbau vorbereiteten Teile.....

Endlich! Das Gehäuse ist wieder zusammen. Die Dichtflächen hab ich mit DirkoHT bestrichen. Für den Spanner der Primärkette mußte ich mir einen Trick ausdenken, denn wenn ich das Gehäuseunterteil umdrehe um es aufzusetzen, dann klappt der Spanner ein Stück runter und fällt aus der Führung.

Endlich! Das Gehäuse ist wieder zusammen. Die Dichtflächen hab ich mit DirkoHT bestrichen. Für den Spanner der Primärkette mußte ich mir einen Trick ausdenken, denn wenn ich das Gehäuseunterteil umdrehe um es aufzusetzen, dann klappt der Spanner ein Stück runter und fällt aus der Führung.

Bei der Ölwanne müssen drei Schrauben mit einer Kupferdichtung unterlegt werden, die gerne vergessen werden.

Die Ölpumpe ist dran, ebenso der Anlasserfreilauf.

Die Ölpumpe ist dran, ebenso der Anlasserfreilauf.

Bei der Montage der Ölführung in der Ölwanne (das Bauteil, auf dem der Ansaugfilter steckt und der Ölpumpe konnte ich gut die Unterschiede zu der Version mit Ölkühler erkennen. Dabei hat die Ölpumpe zwei Kammern und pumpt über einen dritten Kanal Öl durch den Kühler zurück in die Ölwanne, so daß der Ölkühler einen separaten Ölkreislauf hat und nicht mit dem Öldruckkreislauf des Motors zusammenhängt. So kann eine Ölundichtigkeit oder eventuelle Luft im Kühler nach dem Motorstart nicht zu mangelndem Öldruck im Motor führen.

Auch die Kupplung ist wieder an ihrem Platz. Montiert habe ich eine normale und eine verstärkte Feder im Wechsel. Wenn alle sechs Federn verstärkt sind, ist die Handkraft der Kupplung zu groß.

Auch die Kupplung ist wieder an ihrem Platz. Montiert habe ich eine normale und eine verstärkte Feder im Wechsel. Wenn alle sechs Federn verstärkt sind, ist die Handkraft der Kupplung zu groß.

Das Getriebe läßt sich sauber schalten.

Der Lagerbock mit dem Drehzahlmesserabgriff. Den Simmering habe ich natürlich erneuert.

Der Lagerbock mit dem Drehzahlmesserabgriff. Den Simmering habe ich natürlich erneuert.

Und wieder ein Polier-Abend......leider fehlt noch der Deckel der Ritzelabdeckung. Vielleicht bekomme ich demnächst noch einen.

Und wieder ein Polier-Abend......leider fehlt noch der Deckel der Ritzelabdeckung. Vielleicht bekomme ich demnächst noch einen.

Der Motor wird vervollständigt, der Zündversteller, der Anlasser und, nicht auf dem Bild, ein Rotor mit noch guten 4,6 Ohm und der Deckel der Kupplung sind montiert. Erst jetzt merkte ich, daß der Deckel vom Zündversteller mit drei Schrauben, die innen konisch sind, verschraubt wird. Zunächst kommen die alten Schrauben wieder zum Einsatz, doch werde ich auf jeden Fall neue bestellen

Der Motor wird vervollständigt, der Zündversteller, der Anlasser und, nicht auf dem Bild, ein Rotor mit noch guten 4,6 Ohm und der Deckel der Kupplung sind montiert. Erst jetzt merkte ich, daß der Deckel vom Zündversteller mit drei Schrauben, die innen konisch sind, verschraubt wird. Zunächst kommen die alten Schrauben wieder zum Einsatz, doch werde ich auf jeden Fall neue bestellen

Auch die Kolben sind schon an ihrem Platz. Die Zylinderfußdichtung werde ich trocken einbauen, hoffe, daß sie so dicht hält.

Endlich sind die bestellten O-Ringe da. Der Motor kann montiert werden. Alles geht leicht von der Hand, schließlich macht es Spass, saubere Teile zu montieren. Trotzdem schlich sich ein Fehler ein, der mir jedoch schnell auffiel: Als der Ventildeckel drauf saß, habe ich dem Motor mit Öl gefüllt und danach mit dem Anlasser durchdrehen lassen. Um zu sehen, ob sich der Öldruck aufbaut, schloß ich dazu ein Ohm-Meter an den Öldruckschalter. Irgendwann zeigte er auch an, daß der Druck da war. Danach konnte ich noch einen Liter nachfüllen, soviel sitzt in den Kanälen und im Zylinderkopf. Dann nahm ich noch einmal den Ventildeckel ab und wunderte mich: In den Wannen der Auslaß-Nockenwelle kam fast kein Öl an. Also nochmal alles zerlegt, und die Kanäle der Nockenwelle auf Durchgang geprüft, da war jedoch alles in Ordnung. Dann schaute ich mir das Verbindungsrohr für die Ölleitung an und stellte fest, daß ich sie auf dem Kopf eingebaut hatte. So konnte kein Öl kommen.

Endlich sind die bestellten O-Ringe da. Der Motor kann montiert werden. Alles geht leicht von der Hand, schließlich macht es Spass, saubere Teile zu montieren. Trotzdem schlich sich ein Fehler ein, der mir jedoch schnell auffiel: Als der Ventildeckel drauf saß, habe ich dem Motor mit Öl gefüllt und danach mit dem Anlasser durchdrehen lassen. Um zu sehen, ob sich der Öldruck aufbaut, schloß ich dazu ein Ohm-Meter an den Öldruckschalter. Irgendwann zeigte er auch an, daß der Druck da war. Danach konnte ich noch einen Liter nachfüllen, soviel sitzt in den Kanälen und im Zylinderkopf. Dann nahm ich noch einmal den Ventildeckel ab und wunderte mich: In den Wannen der Auslaß-Nockenwelle kam fast kein Öl an. Also nochmal alles zerlegt, und die Kanäle der Nockenwelle auf Durchgang geprüft, da war jedoch alles in Ordnung. Dann schaute ich mir das Verbindungsrohr für die Ölleitung an und stellte fest, daß ich sie auf dem Kopf eingebaut hatte. So konnte kein Öl kommen.

Schritt 5: Endlich fertig

Ich habe es geschafft, der Motor ist fertig: Die Seitenansicht. Die Schrauben für Lima-, Zündversteller- und den hoffentlich bald kommenden Ritzeldeckel habe ich neu bestellt.

Ich habe es geschafft, der Motor ist fertig: Die Seitenansicht. Die Schrauben für Lima-, Zündversteller- und den hoffentlich bald kommenden Ritzeldeckel habe ich neu bestellt.

Der Ritzeldeckel ist gekommen, die fehlenden Schrauben auch. Der Deckel erforderte aber einiges an Arbeit, daher hier mal zwei Bilder, einmal vor und einmal nach der leichten Überarbeitung.

Der Ritzeldeckel ist gekommen, die fehlenden Schrauben auch. Der Deckel erforderte aber einiges an Arbeit, daher hier mal zwei Bilder, einmal vor und einmal nach der leichten Überarbeitung.

Das Polieren hat sich doch gelohnt.....

Das Polieren hat sich doch gelohnt.....

Ein letztes Bild. Die Ein- und Ausgänge vom Zylinderkopf habe ich mit kleinen Lappen verschlossen.

Ein letztes Bild. Die Ein- und Ausgänge vom Zylinderkopf habe ich mit kleinen Lappen verschlossen.

Der Motor ist einbaufertig. Nun kann ich mit der Sicherheit, einen Reservemotor zu haben, an den nächsten Aufbau gehen.

Zurück

Der Motor meiner 750K zeigt erste Verschleißerscheinungen, daher möchte ich nach und nach einen Motor überholen. Mit welchem Aufwand und wie weit ich das machen werde wird sich zeigen, da ich möglichst viele Teile wiederverwenden möchte, auch um die Kosten im Rahmen zu halten. Daher wird das Beurteilen und Vermessen der einzelnen Teile sehr wichtig sein. In meiner Werkstatt habe ich schon einiges an Spezialwerkzeug, doch bei einzelnen Arbeitsschritten werde ich um Neuanschaffungen nicht herumkommen, manche Arbeiten werde ich auch vergeben müssen.

Der Motor meiner 750K zeigt erste Verschleißerscheinungen, daher möchte ich nach und nach einen Motor überholen. Mit welchem Aufwand und wie weit ich das machen werde wird sich zeigen, da ich möglichst viele Teile wiederverwenden möchte, auch um die Kosten im Rahmen zu halten. Daher wird das Beurteilen und Vermessen der einzelnen Teile sehr wichtig sein. In meiner Werkstatt habe ich schon einiges an Spezialwerkzeug, doch bei einzelnen Arbeitsschritten werde ich um Neuanschaffungen nicht herumkommen, manche Arbeiten werde ich auch vergeben müssen. , ist die Ausgangsbasis schonmal sehr günstig. Die Bilder zeigen den Transport des 70.000km-Motors, der sich über mehrere Monate hinzog. Ein Freund hat den Motor im Frühjahr 2008 vom Honda-Board-Member abgeholt und bei sich eingelagert. Im Sommer war ich da, allerdings mit meiner 750er, doch wir brachten den Motor nach Worms, wo ein anderer Member mit seinem LKW stand, den Motor dann mit nach Hause Richtung Aachen nahm, später hat mich seine Frau auf der Durchreise besucht und den Motor im Herbst 2008 mitgebracht.

, ist die Ausgangsbasis schonmal sehr günstig. Die Bilder zeigen den Transport des 70.000km-Motors, der sich über mehrere Monate hinzog. Ein Freund hat den Motor im Frühjahr 2008 vom Honda-Board-Member abgeholt und bei sich eingelagert. Im Sommer war ich da, allerdings mit meiner 750er, doch wir brachten den Motor nach Worms, wo ein anderer Member mit seinem LKW stand, den Motor dann mit nach Hause Richtung Aachen nahm, später hat mich seine Frau auf der Durchreise besucht und den Motor im Herbst 2008 mitgebracht. Werkbank ohne Schwierigkeiten gehändelt werden können, habe ich nach einem mehrfach erprobten Bauplan zwei Montageständer gebaut. Einer hat Räder, um den Block auch rollen zu können, der zweite bisher nicht. Mein Dank geht hier an Rainer, meinen genialen Schrauberkumpel, der mir die Teile von Bekannten fertigen ließ. Den Bauplan gebe ich auf Anfrage gerne weiter.

Werkbank ohne Schwierigkeiten gehändelt werden können, habe ich nach einem mehrfach erprobten Bauplan zwei Montageständer gebaut. Einer hat Räder, um den Block auch rollen zu können, der zweite bisher nicht. Mein Dank geht hier an Rainer, meinen genialen Schrauberkumpel, der mir die Teile von Bekannten fertigen ließ. Den Bauplan gebe ich auf Anfrage gerne weiter. Doch nun geht es los. Ich habe den Aufbau in einzelne Baugruppen und Arbeitsschritte gegliedert, wobei es durchaus sein kann, daß ich parallel an mehreren Baugruppen arbeite.

Doch nun geht es los. Ich habe den Aufbau in einzelne Baugruppen und Arbeitsschritte gegliedert, wobei es durchaus sein kann, daß ich parallel an mehreren Baugruppen arbeite. Zur Beurteilung habe ich zwei Zylinder mit Kolben zur Auswahl. Der Zylinder aus dem 70.000km-Motor scheidet direkt aus, da die Laufbahnen sehr schlecht aussehen und außerdem Standschäden zu sehen sind. Die Ölabstreifringe waren in den Kolben festgebacken und ließen sich erst nach langem Einweichen in Radglanz lösen. Die Kolben selbst sind erstaunlicherweise in einem sehr guten Zustand, alle vier weitab der Verschleißgrenze. Die Ringe sind jedoch Schrott. Der Zylinder landet erst einmal im Lager, falls ich einen Zylinder zum Aufbohren brauche, ist der erste Wahl.

Zur Beurteilung habe ich zwei Zylinder mit Kolben zur Auswahl. Der Zylinder aus dem 70.000km-Motor scheidet direkt aus, da die Laufbahnen sehr schlecht aussehen und außerdem Standschäden zu sehen sind. Die Ölabstreifringe waren in den Kolben festgebacken und ließen sich erst nach langem Einweichen in Radglanz lösen. Die Kolben selbst sind erstaunlicherweise in einem sehr guten Zustand, alle vier weitab der Verschleißgrenze. Die Ringe sind jedoch Schrott. Der Zylinder landet erst einmal im Lager, falls ich einen Zylinder zum Aufbohren brauche, ist der erste Wahl. Den Kolben-Zylindersatz sehe ich trotzdem als nicht schlecht an, denn wenn ich bedenke, wie das Kolbenspiel bei Motoren mit 100.000km aussieht, obwohl noch ausreichend Kompression vorhanden ist, ist der Satz für mich die erste Wahl, wenn ich die Kurbelwellenlager nicht erneuere.

Den Kolben-Zylindersatz sehe ich trotzdem als nicht schlecht an, denn wenn ich bedenke, wie das Kolbenspiel bei Motoren mit 100.000km aussieht, obwohl noch ausreichend Kompression vorhanden ist, ist der Satz für mich die erste Wahl, wenn ich die Kurbelwellenlager nicht erneuere. bin mit den Werten doch recht zufrieden:

bin mit den Werten doch recht zufrieden: bei 16 Stück doch schon eine Arbeit von locker 2 Stunden. Die alten Ventilschaftdichtungen lassen sich mit der Zange sauber ziehen, wenn man erstmal den Trick raus hat. Sie waren absolut hart und bröselig. Die Ventile stehen erst einmal sauber in Reihe auf der Werkbank.

bei 16 Stück doch schon eine Arbeit von locker 2 Stunden. Die alten Ventilschaftdichtungen lassen sich mit der Zange sauber ziehen, wenn man erstmal den Trick raus hat. Sie waren absolut hart und bröselig. Die Ventile stehen erst einmal sauber in Reihe auf der Werkbank. Dann kommt die Reinigung vom Zylinderkopf: zweimaliges Einweichen in Kaltreiniger und nachfolgendes Abspritzen mit dem Hochdruckreiniger läßt schon einmal einiges an Dreck verschwinden. Dann kommt die Messingbürste sowie ein Topfschwamm zum Einsatz. Ob ich den Kopf noch strahlen werde, wird sich zeigen.

Dann kommt die Reinigung vom Zylinderkopf: zweimaliges Einweichen in Kaltreiniger und nachfolgendes Abspritzen mit dem Hochdruckreiniger läßt schon einmal einiges an Dreck verschwinden. Dann kommt die Messingbürste sowie ein Topfschwamm zum Einsatz. Ob ich den Kopf noch strahlen werde, wird sich zeigen. Es geht weiter: Ich habe das erste Ventil gereinigt, poliert und mit Vor- und Nachschleifpaste neu eingeläppt.

Es geht weiter: Ich habe das erste Ventil gereinigt, poliert und mit Vor- und Nachschleifpaste neu eingeläppt.  Das Ventil und der Sitz sind sehr sauber, die Sitzbreite beträgt 1,2mm (Soll: 0,99-1,27mm, Verschleißgrenze 1,5mm). Die Ventile sind gehärtet, daher sollte nur die Ölkohle entfernt, nicht aber die doch recht dünne Härtung beschädigt werden.

Das Ventil und der Sitz sind sehr sauber, die Sitzbreite beträgt 1,2mm (Soll: 0,99-1,27mm, Verschleißgrenze 1,5mm). Die Ventile sind gehärtet, daher sollte nur die Ölkohle entfernt, nicht aber die doch recht dünne Härtung beschädigt werden.

Inzwischen ist der Kopf final grundgereinigt, d.h. ich habe ihn ca. 3 Std. mit Backofenreiniger behandelt und danach mehrfach gespült und mit normalem Reiniger gewaschen. Die Beläge sind sehr gut abgegangen, einzig in einigen Ecken sind noch Verkrustungen. Vielleicht werde ich die noch mit einem kleinen Schraubenzieher abschaben. Auf jeden Fall kann ich mir ein Glasperlstrahlen sparen.

Inzwischen ist der Kopf final grundgereinigt, d.h. ich habe ihn ca. 3 Std. mit Backofenreiniger behandelt und danach mehrfach gespült und mit normalem Reiniger gewaschen. Die Beläge sind sehr gut abgegangen, einzig in einigen Ecken sind noch Verkrustungen. Vielleicht werde ich die noch mit einem kleinen Schraubenzieher abschaben. Auf jeden Fall kann ich mir ein Glasperlstrahlen sparen. Die Ventile sind alle poliert und eingeschliffen. Drei Auslaßventile hatten eine so schlechte Dichtfläche, daß ich sie aussortiert habe. Der zweite Kopf mußte als Spender herhalten. So habe ich letztlich alles zum Zusammenbau zusammen, doch daß wird der nächste Schritt, denn zuvor müssen erst noch die Ventilfedern vermessen werden.

Die Ventile sind alle poliert und eingeschliffen. Drei Auslaßventile hatten eine so schlechte Dichtfläche, daß ich sie aussortiert habe. Der zweite Kopf mußte als Spender herhalten. So habe ich letztlich alles zum Zusammenbau zusammen, doch daß wird der nächste Schritt, denn zuvor müssen erst noch die Ventilfedern vermessen werden. Heute ging es weiter, die Ventilfedern sind vermessen, alle im grünen Bereich. Dann habe ich die ersten 4 Ventilschaftdichtungen eingesetzt, die Ventile mit Molybdän-Fett eingestrichen, nachfolgend die Unterlegscheiben und Federn aufgesetzt und alles zusammengebaut. Bei der Kontrolle dann der Schock: Ein Riss zwischen Ventilsitz und Kerzengewinde, nicht tief, doch erstmal muß ich in Erfahrung bringen, was ich machen soll. Schlimmstenfalls ist der Kopf für die Tonne und die Arbeiten beginnen mit einem neuen Kopf von vorn. Nachfolgend ein paar Bilder:

Heute ging es weiter, die Ventilfedern sind vermessen, alle im grünen Bereich. Dann habe ich die ersten 4 Ventilschaftdichtungen eingesetzt, die Ventile mit Molybdän-Fett eingestrichen, nachfolgend die Unterlegscheiben und Federn aufgesetzt und alles zusammengebaut. Bei der Kontrolle dann der Schock: Ein Riss zwischen Ventilsitz und Kerzengewinde, nicht tief, doch erstmal muß ich in Erfahrung bringen, was ich machen soll. Schlimmstenfalls ist der Kopf für die Tonne und die Arbeiten beginnen mit einem neuen Kopf von vorn. Nachfolgend ein paar Bilder: Meine Befürchtungen haben sich bewahrheitet, der Kopf ist wirtschaftlich nicht mehr reparabel und die Gefahr, daß sich der angrenzende Ventilsitz löst, ist einfach zu groß. Also habe ich nur noch die brauchbaren Teile abgeschraubt und den Kopf nachfolgend in den Schrott gestellt.

Meine Befürchtungen haben sich bewahrheitet, der Kopf ist wirtschaftlich nicht mehr reparabel und die Gefahr, daß sich der angrenzende Ventilsitz löst, ist einfach zu groß. Also habe ich nur noch die brauchbaren Teile abgeschraubt und den Kopf nachfolgend in den Schrott gestellt. Die Reinigung beim nächsten Kopf ging schneller:

Die Reinigung beim nächsten Kopf ging schneller:

einiger behandeln, mehrfach spülen, die Reste von wilden Dichtungskleberorgien entfernen und die schlimmsten Stellen nochmals mit Backofenreiniger einpinseln.

einiger behandeln, mehrfach spülen, die Reste von wilden Dichtungskleberorgien entfernen und die schlimmsten Stellen nochmals mit Backofenreiniger einpinseln. Den nächsten Abend den Kopf mit Kaltreiniger einpinseln und nach ca. einer halben Stunde den Kopf mit einem Hochdruckreiniger und einer Dreckfräse abspritzen. Die Bilder zeigen den Kopf vor und nach der Kur.

Den nächsten Abend den Kopf mit Kaltreiniger einpinseln und nach ca. einer halben Stunde den Kopf mit einem Hochdruckreiniger und einer Dreckfräse abspritzen. Die Bilder zeigen den Kopf vor und nach der Kur. Diesen Motor wollte ich jetzt lackieren, damit er optisch besser in meine Maschine passt. Doch als ich den Motor näher inspizierte, kamen doch diverse Schäden zutage, die es mir unmöglich machen, diesen Motor einfach einzubauen. Von einem gefressenen Zündkerzengewinde über defekte Limadeckel-Gewinde bis zu Metallteilen in der Ölwanne ist alles dabei.

Diesen Motor wollte ich jetzt lackieren, damit er optisch besser in meine Maschine passt. Doch als ich den Motor näher inspizierte, kamen doch diverse Schäden zutage, die es mir unmöglich machen, diesen Motor einfach einzubauen. Von einem gefressenen Zündkerzengewinde über defekte Limadeckel-Gewinde bis zu Metallteilen in der Ölwanne ist alles dabei. Hier sind die Teile, die ich in der Ölwanne gefunden habe.

Hier sind die Teile, die ich in der Ölwanne gefunden habe. Der Zylinderkopf, alles sieht sehr gut aus.

Der Zylinderkopf, alles sieht sehr gut aus. Ein gebrochener Steuerkettenspanner. Seltsamerweise ging der Spanner ohne Lösen der Spannschraube zu demontieren. Kein Wunder, später stellte sich heraus, daß jemand das defekte Gewinde der Spannerschraube mit Helicoil reparierte, nur leider so stümperhaft, daß die Spannschraube garnicht erst bis zum Spanner durchkam.....

Ein gebrochener Steuerkettenspanner. Seltsamerweise ging der Spanner ohne Lösen der Spannschraube zu demontieren. Kein Wunder, später stellte sich heraus, daß jemand das defekte Gewinde der Spannerschraube mit Helicoil reparierte, nur leider so stümperhaft, daß die Spannschraube garnicht erst bis zum Spanner durchkam..... Teile aus der Ölwanne finden sich wieder, hier die Seitenführung der Führungsschiene.

Teile aus der Ölwanne finden sich wieder, hier die Seitenführung der Führungsschiene. Hammer! Und DER Motor hat gelaufen.

Hammer! Und DER Motor hat gelaufen. Nochmal der Schaden.

Nochmal der Schaden. Kurbelwellenlagerung extrem....

Kurbelwellenlagerung extrem.... ...und extremer....

...und extremer.... Die Kolben zeigen sich in bestem Zustand, haben ein einwandfreies Laufbild. Durchgemessen haben sie ein Maß von 61,93mm.

Die Kolben zeigen sich in bestem Zustand, haben ein einwandfreies Laufbild. Durchgemessen haben sie ein Maß von 61,93mm. Die Kolben sehen sehr rustikal aus, später werde ich den Zylindersatz vermessen.

Die Kolben sehen sehr rustikal aus, später werde ich den Zylindersatz vermessen. Der Filter sitzt doch arg zu, ein Zeichen für die etwas zu reichliche Verwendung von Dichtmasse.

Der Filter sitzt doch arg zu, ein Zeichen für die etwas zu reichliche Verwendung von Dichtmasse. Der Motor vor dem Zerlegen, sehr verdreckt, aber mit den gleichen Kennbuchstaben für die Kurbelwellenlagerung.

Der Motor vor dem Zerlegen, sehr verdreckt, aber mit den gleichen Kennbuchstaben für die Kurbelwellenlagerung. Beim Zerlegen finden sich dann so nette Späne....

Beim Zerlegen finden sich dann so nette Späne....

...und im Kurbelgehäuse...

...und im Kurbelgehäuse... ...sowie im Getriebe. Ich dachte erst, der Motor hätte einen Pleuellagerschaden, doch die Lager sind OK, nirgends kann ich erkennen, wo der Motor Späne geworfen hat. Dann entdeckte ich, daß die Späne aus Aluminium sind, dann fand sich auch die Stelle: Die Steuerkette war viel zu lose, vielleicht sogar durch einen defekten Spanner, und hat an einer Ecke vom Gehäuse gefräst. Doch der Schaden ist gering. Das Gehäuse sieht sehr gut aus, wird nach einer gründlichen Reinigung eine gute Basis für einen Neuaufbau abgeben

...sowie im Getriebe. Ich dachte erst, der Motor hätte einen Pleuellagerschaden, doch die Lager sind OK, nirgends kann ich erkennen, wo der Motor Späne geworfen hat. Dann entdeckte ich, daß die Späne aus Aluminium sind, dann fand sich auch die Stelle: Die Steuerkette war viel zu lose, vielleicht sogar durch einen defekten Spanner, und hat an einer Ecke vom Gehäuse gefräst. Doch der Schaden ist gering. Das Gehäuse sieht sehr gut aus, wird nach einer gründlichen Reinigung eine gute Basis für einen Neuaufbau abgeben Das Gehäuse ist gereinigt, sieht auf dem Foto aber besser aus als in natura. Die schlimmsten Ecken hab ich nachlackiert. Nun wartet das Gehäuse auf den Zusammenbau.

Das Gehäuse ist gereinigt, sieht auf dem Foto aber besser aus als in natura. Die schlimmsten Ecken hab ich nachlackiert. Nun wartet das Gehäuse auf den Zusammenbau. Das Getriebe aus dem ersten Motor und die Kurbelwelle aus dem zweiten Motor haben den Weg in das RC04-Gehäuse gefunden.

Das Getriebe aus dem ersten Motor und die Kurbelwelle aus dem zweiten Motor haben den Weg in das RC04-Gehäuse gefunden. Das Ölspiel der Kurbelwelle habe ich mit Plastigauge vermessen: 0,06mm einheitlich auf allen Lagern, weit ab der Verschleißgrenze.

Das Ölspiel der Kurbelwelle habe ich mit Plastigauge vermessen: 0,06mm einheitlich auf allen Lagern, weit ab der Verschleißgrenze. Hier sieht man das Ölspiel der Pleuellager, kleiner als 0,05mm, dazu ein einwandfreies Lagerbild, besser geht es nicht.

Hier sieht man das Ölspiel der Pleuellager, kleiner als 0,05mm, dazu ein einwandfreies Lagerbild, besser geht es nicht. Ein Blick auf das Unterteil vom Gehäuse mit den bereits montierten Schaltgabeln.

Ein Blick auf das Unterteil vom Gehäuse mit den bereits montierten Schaltgabeln. Die Wartezeit auf die Ersatzteile nutze ich, um die restlichen Anbauteile zu reinigen und zu inspizieren.

Die Wartezeit auf die Ersatzteile nutze ich, um die restlichen Anbauteile zu reinigen und zu inspizieren. Das fehlende Getriebelager, ein Normlager 6204, ist eingebaut, nun ist Warten auf die Steuerkette und die anderen Kleinteile angesagt.

Das fehlende Getriebelager, ein Normlager 6204, ist eingebaut, nun ist Warten auf die Steuerkette und die anderen Kleinteile angesagt. Ein Bild der für den Einbau vorbereiteten Teile.....

Ein Bild der für den Einbau vorbereiteten Teile..... Endlich! Das Gehäuse ist wieder zusammen. Die Dichtflächen hab ich mit DirkoHT bestrichen. Für den Spanner der Primärkette mußte ich mir einen Trick ausdenken, denn wenn ich das Gehäuseunterteil umdrehe um es aufzusetzen, dann klappt der Spanner ein Stück runter und fällt aus der Führung.

Endlich! Das Gehäuse ist wieder zusammen. Die Dichtflächen hab ich mit DirkoHT bestrichen. Für den Spanner der Primärkette mußte ich mir einen Trick ausdenken, denn wenn ich das Gehäuseunterteil umdrehe um es aufzusetzen, dann klappt der Spanner ein Stück runter und fällt aus der Führung. Die Ölpumpe ist dran, ebenso der Anlasserfreilauf.

Die Ölpumpe ist dran, ebenso der Anlasserfreilauf. Auch die Kupplung ist wieder an ihrem Platz. Montiert habe ich eine normale und eine verstärkte Feder im Wechsel. Wenn alle sechs Federn verstärkt sind, ist die Handkraft der Kupplung zu groß.

Auch die Kupplung ist wieder an ihrem Platz. Montiert habe ich eine normale und eine verstärkte Feder im Wechsel. Wenn alle sechs Federn verstärkt sind, ist die Handkraft der Kupplung zu groß. Der Lagerbock mit dem Drehzahlmesserabgriff. Den Simmering habe ich natürlich erneuert.

Der Lagerbock mit dem Drehzahlmesserabgriff. Den Simmering habe ich natürlich erneuert. Und wieder ein Polier-Abend......leider fehlt noch der Deckel der Ritzelabdeckung. Vielleicht bekomme ich demnächst noch einen.

Und wieder ein Polier-Abend......leider fehlt noch der Deckel der Ritzelabdeckung. Vielleicht bekomme ich demnächst noch einen. Der Motor wird vervollständigt, der Zündversteller, der Anlasser und, nicht auf dem Bild, ein Rotor mit noch guten 4,6 Ohm und der Deckel der Kupplung sind montiert. Erst jetzt merkte ich, daß der Deckel vom Zündversteller mit drei Schrauben, die innen konisch sind, verschraubt wird. Zunächst kommen die alten Schrauben wieder zum Einsatz, doch werde ich auf jeden Fall neue bestellen

Der Motor wird vervollständigt, der Zündversteller, der Anlasser und, nicht auf dem Bild, ein Rotor mit noch guten 4,6 Ohm und der Deckel der Kupplung sind montiert. Erst jetzt merkte ich, daß der Deckel vom Zündversteller mit drei Schrauben, die innen konisch sind, verschraubt wird. Zunächst kommen die alten Schrauben wieder zum Einsatz, doch werde ich auf jeden Fall neue bestellen Endlich sind die bestellten O-Ringe da. Der Motor kann montiert werden. Alles geht leicht von der Hand, schließlich macht es Spass, saubere Teile zu montieren. Trotzdem schlich sich ein Fehler ein, der mir jedoch schnell auffiel: Als der Ventildeckel drauf saß, habe ich dem Motor mit Öl gefüllt und danach mit dem Anlasser durchdrehen lassen. Um zu sehen, ob sich der Öldruck aufbaut, schloß ich dazu ein Ohm-Meter an den Öldruckschalter. Irgendwann zeigte er auch an, daß der Druck da war. Danach konnte ich noch einen Liter nachfüllen, soviel sitzt in den Kanälen und im Zylinderkopf. Dann nahm ich noch einmal den Ventildeckel ab und wunderte mich: In den Wannen der Auslaß-Nockenwelle kam fast kein Öl an. Also nochmal alles zerlegt, und die Kanäle der Nockenwelle auf Durchgang geprüft, da war jedoch alles in Ordnung. Dann schaute ich mir das Verbindungsrohr für die Ölleitung an und stellte fest, daß ich sie auf dem Kopf eingebaut hatte. So konnte kein Öl kommen.

Endlich sind die bestellten O-Ringe da. Der Motor kann montiert werden. Alles geht leicht von der Hand, schließlich macht es Spass, saubere Teile zu montieren. Trotzdem schlich sich ein Fehler ein, der mir jedoch schnell auffiel: Als der Ventildeckel drauf saß, habe ich dem Motor mit Öl gefüllt und danach mit dem Anlasser durchdrehen lassen. Um zu sehen, ob sich der Öldruck aufbaut, schloß ich dazu ein Ohm-Meter an den Öldruckschalter. Irgendwann zeigte er auch an, daß der Druck da war. Danach konnte ich noch einen Liter nachfüllen, soviel sitzt in den Kanälen und im Zylinderkopf. Dann nahm ich noch einmal den Ventildeckel ab und wunderte mich: In den Wannen der Auslaß-Nockenwelle kam fast kein Öl an. Also nochmal alles zerlegt, und die Kanäle der Nockenwelle auf Durchgang geprüft, da war jedoch alles in Ordnung. Dann schaute ich mir das Verbindungsrohr für die Ölleitung an und stellte fest, daß ich sie auf dem Kopf eingebaut hatte. So konnte kein Öl kommen. Ich habe es geschafft, der Motor ist fertig: Die Seitenansicht. Die Schrauben für Lima-, Zündversteller- und den hoffentlich bald kommenden Ritzeldeckel habe ich neu bestellt.

Ich habe es geschafft, der Motor ist fertig: Die Seitenansicht. Die Schrauben für Lima-, Zündversteller- und den hoffentlich bald kommenden Ritzeldeckel habe ich neu bestellt. Der Ritzeldeckel ist gekommen, die fehlenden Schrauben auch. Der Deckel erforderte aber einiges an Arbeit, daher hier mal zwei Bilder, einmal vor und einmal nach der leichten Überarbeitung.

Der Ritzeldeckel ist gekommen, die fehlenden Schrauben auch. Der Deckel erforderte aber einiges an Arbeit, daher hier mal zwei Bilder, einmal vor und einmal nach der leichten Überarbeitung. Das Polieren hat sich doch gelohnt.....

Das Polieren hat sich doch gelohnt..... Ein letztes Bild. Die Ein- und Ausgänge vom Zylinderkopf habe ich mit kleinen Lappen verschlossen.

Ein letztes Bild. Die Ein- und Ausgänge vom Zylinderkopf habe ich mit kleinen Lappen verschlossen.